Polysil: тест в реальных условиях

Опубликовано

в журнале кузов №29

Появившись в продаже, совершенно новый материал, всегда воспринимается очень настороженно. Я говорю о грунте Polisil в линейке материалов Solid, потихоньку я к нему привык и сейчас уже без него не представляю своей работы.

Спустя больше года стала возникать необходимость локального ремонта окрашенного им пластика. И как только попались два совершенно одинаковых пластика, появилась возможность провести сравнительный осмотр, и тест на ремонто-пригодность лакокрасочного покрытия (далее ЛКП) с «полисилом» и заводского ЛКП и дать небольшие рекомендации по работе с «полисилом».

И так имеем два оригинальных бампера с пластиком ›PP—EPDM‹ т.е. смесь полипропилена и эластомера — этиленпропиленовый каучук. Один окрашенный на заводе, другой окрашен мною с применением «полисила».

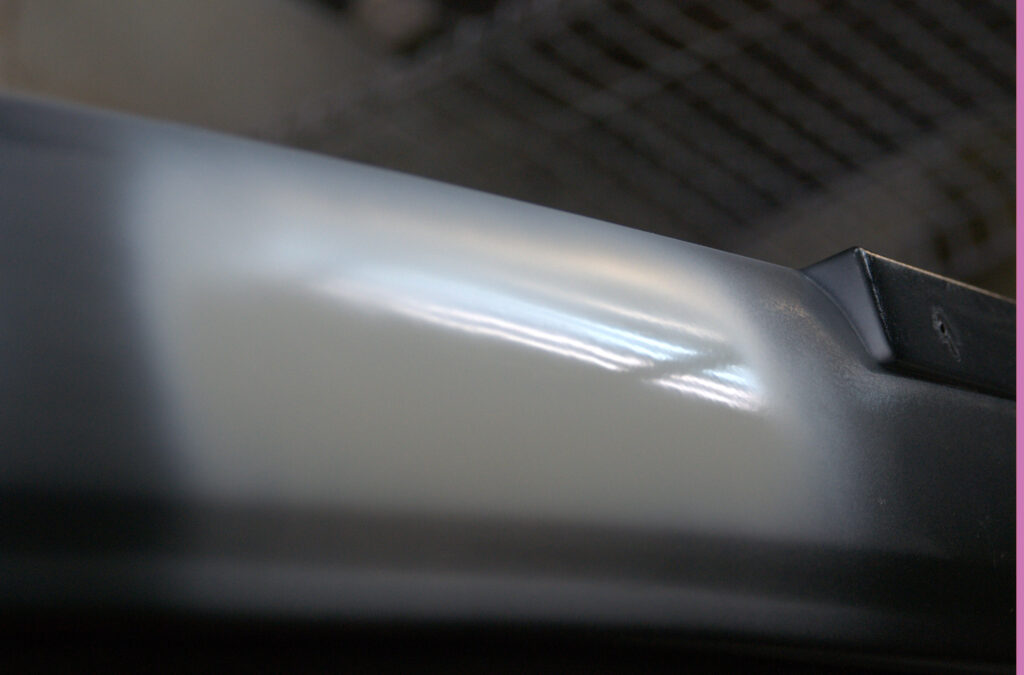

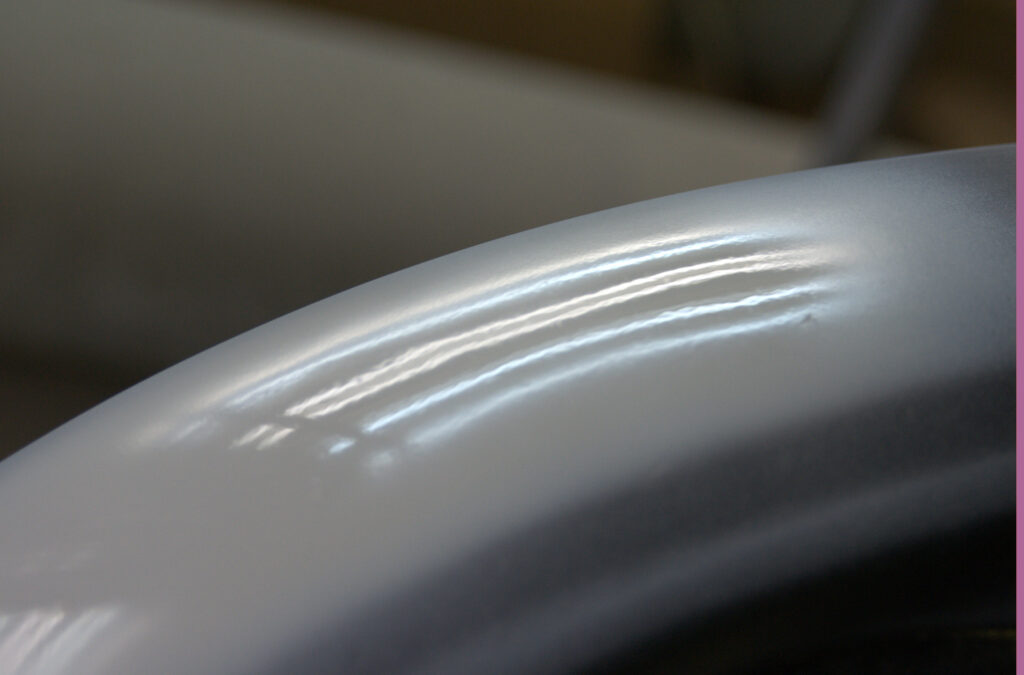

Для начала осмотрим бампера. Срок эксплуатации у обоих примерно одинаковый полтора года. Красный бампер – заводское ЛКП, черный – ЛКП с «полисилом».

За этот срок ЛКП с «полисилом» прекрасно выдержало эксплуатацию:

- отсутствие отслоений на острых кромках

2. отсутствие отслоений в технологически недоступных местах

завод

полисил

Вывод по осмотру: ЛКП с "Полисилом" выдерживает эксплуатацию на равне с заводским ЛКП

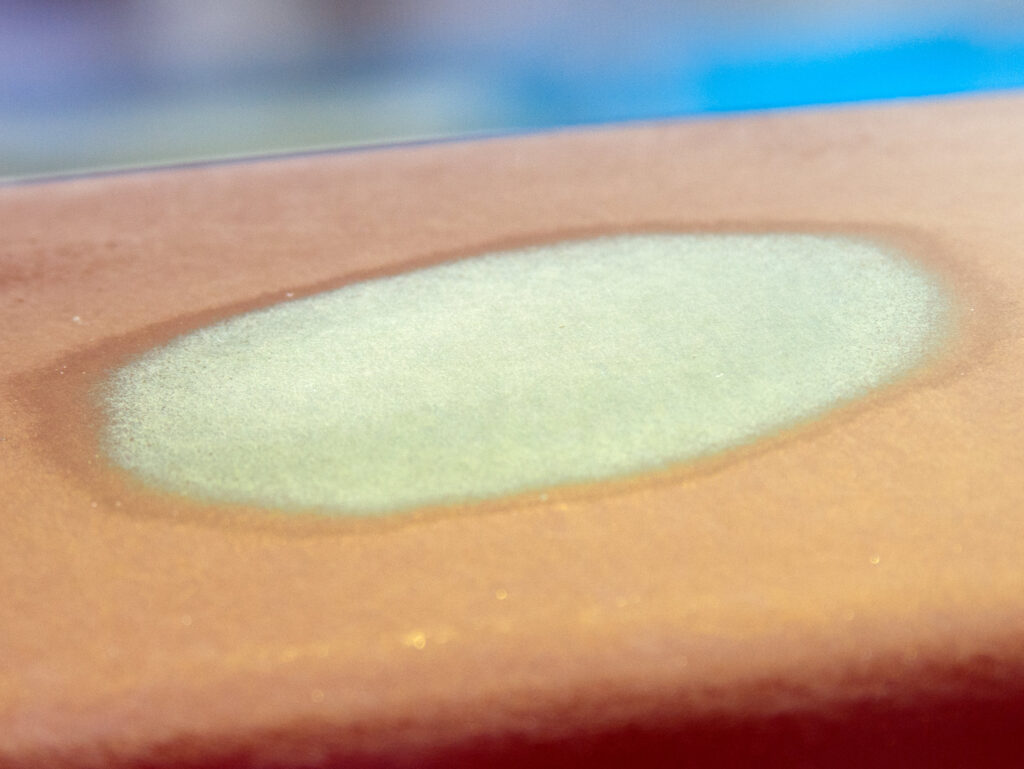

Прошлифовываем на каждом бампере 4 пятна до пластика абразивом Р320. Для усиления эффекта, при съёмке на фотокамеру, максимально растягиваем зону перехода. И производим два возможных варианта ремонта, с дублированием.

Так как с ремонтом пластика ›PP-EPDM‹ с заводским покрытием проблем возникнуть не должно, да и в ходе теста не возникло, для экономии места опишем поведение интересующего нас ремонтного бампера.

Наносим:

1 вариант(обычный ремонт): грунт для пластиков + грунт наполнитель с пластификатором — в нашем случае R-M Sealer Plast 80, R-M Multifiller+R-M Flex.

2 вариант (экспресс ремонт): грунт изолятор с адгезионной добавкой – в нашем случае: R-M Extrasealer CP + R-M Flexpro.

Смотрим:

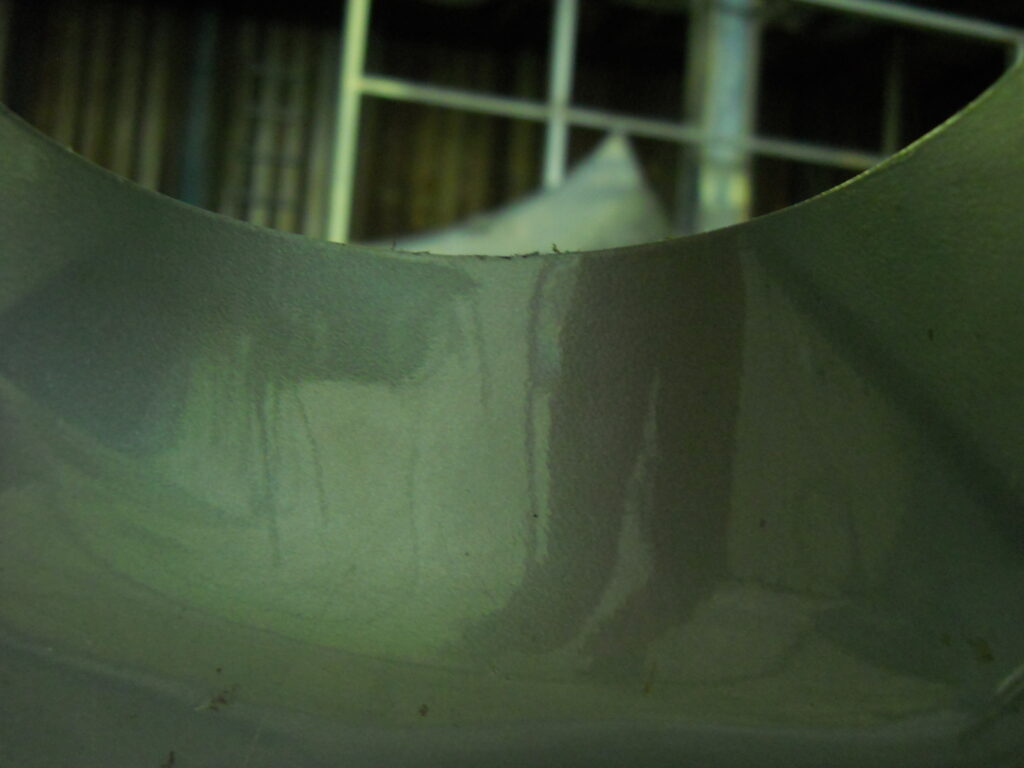

1 вариант (обычный ремонт): на стадии нанесения первого слоя грунта наполнителя видно явное оконтривание, подрыва покрытия не происходит, при нанесении второго слоя оконтривание только угадывается. После сушки подрыва покрытия не происходит.

2 вариант (экспресс ремонт): при нанесении грунта изолятора имеется небольшое оконтривание. Замечу, что расшлифовка была максимальной, а поверхность бампера текстурной т.е. данный случай экстримальный. Как показала практика работы, даже при нанесении сольвентной базовой эмали оконтривание лишь угадывается и не вызывает беспокойства, у клиента. Еще раз повторюсь, это экспресс ремонт у которого «куча» своих нюансов выходящих за рамки данной статьи.

Наши замученные бампера

Вывод по тесту: любой вид ремонта ЛКП с "Полисилом" не предоставляет сложностей.

Рекомендации по работе с "Полисилом"

- обезжиривание

Зачастую обезжиривание оканчивается размазыванием загрязнений по детали, а в случае с «Полисилом» размазыванием формовочной смазки.

Чтобы не получилось подобное Фото 12, для корректного нанесения грунта Polysil и получения ЛКП пригодного для последующего ремонта и продолжительной эксплуатации, особое внимание хотелось бы обратить на процесс обезжиривания. Залог успеха коего в использовании качественных проверенных обезжиривателей, одного антисиликонового, другого антистатического, в нашем случае R-M PK-700, R-M PK-1000, и конечно не жалеть салфеток.

И так обезжиривание

Сначала нам надо удалить формовочную смазку, для этого идеально подходит РК-700. Зрительно разделяем бампер на 4 — 5 участков в зависимости от формы, и работаем по очереди с каждым заходя на уже обработанный участок. Жирно «уливаем» текущий участок обезжиривателем вплоть до стекания. Рулон с салфетками должен стоять рядом. После выдержки в 3-5 секунд (зависит от окружающих условий: температура и вентиляция), удаляем обезжириватель с частой заменой салфеток, на один участок примерно 4 шт., в моём случае Кimberli-Clark Wypal L30 7301. В результате обезжиривания ощущение от движения чистой салфеткой по пластику, как по резине, пыль и ворс от салфетки прилипают к детали, так и должно быть, с ними разберёмся на следующей стадии обезжиривания. Далее держа в одной руке обдувочный пистолет в другой салфетку, продуваем воздухом недоступные для салфетки места и тут же удаляем, выгоняемый воздухом, оставшийся обезжириватель.

Тоже, самое повторяем с антистатическим обезжиривателем РК-1000, но не «уливаем» так сильно, но всё же перекрываем всю поверхность обрабатываемого участка. Внимательно следим, «на глянец», чтобы не осталось случайных пятен от опыла, при распыления обезжиривателя, на уже очищенных участках. Для уменьшения опыла обезжиривателя, наносим обезжириватель с наклоном распылителя в сторону, от чистого участка.

Данный грунт наносится из краскопульта рассчитанного под нанесение лакового покрытия ( так называемого «лакового краскопульта»). Грунт очень жидкий даже неразбавленный. Поэтому в начале работы сразу закрывайте подачу, и начав нанесение материала открывайте подачу до оптимального результата. Я использую DeWILBIS GTI Pro дюза 1.2 воздушная голова Т1 с таким рабочим комплектом вероятность дефектов практически исключена и настройка не требуется ( т.е. все регулировочные вентили открыты). Если вы тоже работаете с DeWILBIS GTI Pro то голова Т2 отпадает, она разбивает «полисил» в пыль. Хорошо подойдёт голова Т110.

- устранение дефектов возникших при нанесении

При выдержки до высыхания подтёка, возможно с применением дополнительной сушки, грунт шлифуется, в ручную, абразивом Р500 с засаливанием, в данном случае это нормально. Использовать абразив Р400 я не рекомендую, т.к. материал еще всё же не полимеризовался и остаётся очень большая риска. Место шлифовки и прошлифовки без проблем подгрунтовывается «Полисилом» и после матовения окрашивается. Пылинки удаляем Р500 — Р1000.

- работа с текстурной поверхностью

Для сохранения текстуры, необходимо использовать разбавленный на 20% полисил и нанести один слой. Выдержка до «матовения» +5мин и красим.

Для скрытия текстуры наносим два слоя неразбавленного Полисила с промежуточной сушкой до «матовения». Естественно выдержку до нанесения базового слоя увеличиваем до 30 минут. Для ускорения процесса возможно поднятие температуры в камере.

Для ускорения межслойной сушки Полисила при необходимости нанесения двух слоёв возможно использование дополнительного обдува системой «вентури» или окрасочным пистолетом.

- промывка краскопульта

Для промывки используем любой акриловый растворитель или родной Solid Finner или любой сольвентный растворитель R-M. Никаких Р646 Р650 грунт от них сворачивается и только хуже забивает краскопульт.

- вариант хранения на стойке

Для оперативности работы, можно промыть банку из под любого продукта микс системы (кроме кислотного грунта), и залив в неё «полисил» (шнековую крышку проще взять новую). Получаем постоянно готовый к использованию грунт, без необходимости тщательного перемешивания, в ручную. Ну и конечно подписать фломастером. При нахождении полисила в банке со шнековой крышкой нарушение его свойств не происходит высыхания грунта тоже нет. А в родной баночке, за время хранения, «полисил» сильно отстаивается образуя очень плотный слой наполнителя перемешать который имеющимися в баночке шариками практически невозможно, так как они уже влипли в этот плотный слой. Спасает узкая линейка, в качестве палки ковырялки, и добавление новых шариков.

- работа с аэрозолью

Для уменьшения сопливости головки при пониженной температуре да и при 20°С тоже, возможно подогревание баллона в емкости с горячей водой. Берем подходящую пустую ёмкость ставим в неё аэрозольный баллон и заливаем кипятком из чайника.

Обязательно надо учитывать, что в аэрозольном варианте, все материалы имеют более жидкую консистенцию и надо строго соблюдать рекомендации по дистанции нанесения 25см.

С целью уменьшить площадь опыла, при уменьшении дистанции, резко возрастает вероятность подтёков, аккуратнее.

На последок немного экстрима из практики

Были случаи нанесения грунта «Полисил» при t°=+5°C в два слоя.

Время выдержки до окраски увеличивалось до 60 мин с начальной дополнительной обдувкой до матовения и последующей выдержки в камере на продув при t°=+5°C. После этого бампер, окрашенный в чёрный цвет, эксплуатируется больше года, и нареканий со стороны постоянного клиента нет.

Ещё приходилось производить приварку крепления противотуманной фары. Температура нагрева присадки и детали около 240°С толщина пластика в месте проведения работ примерно 2 мм. Деформация наружной поверхности конечно произошла (максимально выдерживаемая температура>PP< 100°С, а температура плавления 165°С), но отслоения «Полисила» не было.

Это конечно экстримальные случаи, но они показывают гибкость свойств продукта.

✓ быстрое окрашивание нового пластика аналогичное заводской окраске

- отсутствие необходимости матирования пластика

- отсутствие необходимости выпаривания пластика

✓ возможность сохранения или скрытия текстуры пластика

✓ два варианта продукта обычный и аэрозольный

✓ великолепные эксплуатационные характеристики ЛКП

✓ возможность любого последующего ремонта ЛКП

✓ возможность быстрого устранения дефектов возникших из-за ошибки при нанесении

✓ большая технологическая гибкость свойств в работе и эксплуатации

Андрей Никонов